2001

2001

Turning the hull

by Johan Kjellander 2001, 2014

Januari

Nu vet vi vilken glasfiber vi ska ha. Förra veckan beställde jag totalt 11 rullar om 100 meter vardera från Vetrotex Svenska AB i Kungsbacka. Det blir 3 lager 290 grams väv samt ett avslutande lager med 162 grams väv ytterst. 4 lager med en sammanlagd vikt av 1032 gram per kvadratmeter alltså. Väven är en så kallad twill vävd med 2 trådar över 2. Trådarna är spunna av vanligt E-glas med en ytbehandling (sizing) avpassad för epoxi. Priset är svindyrt, c:a 110:-/kg. En vanlig rowingväv hade blivit avsevärt mycket billigare, kanske bara en tredjedel men jag har blivit avrådd från flera håll att använda rowing på grund av följande orsaker:

Rowing är svårare att väta ut och man riskerar därmed att få luftinneslutningar i laminatet vilket inte är bra.

Rowing ger en gropigare ytstruktur vilken kräver mer spackling och slipning.

Twillväven är lite mer elastisk och detta ökar hållfastheten mot punktbelastningar tex. när man slår i en kaj eller kör på något i vattnet.

Februari

Glasfibern är levererad. 11 kartonger står och väntar i pannrummet. 400 kg. Epoxi är beställd. Det blev NM Laminering 275A från Epotex i Stockholm som är återförsäljare för svenska Nils Malmgren AB. Samtidigt beställde jag 2X20 kg microballonger som skall användas för tillverkning av spackel. Jag har förresten tidigare även köpt Nils Malmgrens lim via Epotex. Glasfibern kostar c:a 40.000:- och Epoxin något mer. Sammanlagt blir det den största enskilda kostnadsposten i själva skrovbygget. Det är bara att bita ihop !

En snabb kalkyl så här långt ser ut som följer:

Ritningar från farbror Tom: 35'

Sågning och hyvling av ribbor: 20'

Epoxylim: 15'

Glasfiberväv: 40'

Lamineringsepoxy: 45'

Till detta kommer verktyg och maskiner för c:a 30' och så förstås båthuset men det ser jag mer som en investering. Även maskinerna bör ha ett visst värde när bygget är klart. När det gäller virkeskostnaden har jag bara tagit upp kostnaden för sågning och hyvling.

Vädret har varit så kallt nu flera veckor så det går inte att göra nånting i båthuset. För att ha nåt att göra har jag börjat fundera över kölen som jag räknar med blir nästa vinters projekt. Den består av en låda och inuti lådan den rörliga barlastkölen med sin upfällningsanordning. Farbror Tom tycker att jag skall bygga lådan i brons men jag är mycket tveksam till detta. I nördöstra USA där Tom bor är brons ett vanligt material på båtar men här i Sverige är det relativt okänt. Däremot har vi en bra tradition när det gäller rostfritt och jag tror att det är betydligt lättare att få ett bra resultat om jag bygger alltihop i rostfritt. Är det nån som har några synpunkter vore jag glad om ni hörde av er. Det skulla vara särskilt intressant att får rådgöra med någon som är van vid konstruktion av marina detaljer i rostfritt. Totalt behöver jag c:a 500 kg rostfritt stål, mest grov plåt och med ett genomsnittspris på 50 kr/kg (316/2343)handlar det alltså om ca 25.000:- bara för stålet. Till detta kommer c:a 5 ton bly ! Finns det nån som kan föreslå en billigare lösning ????

Mars - April

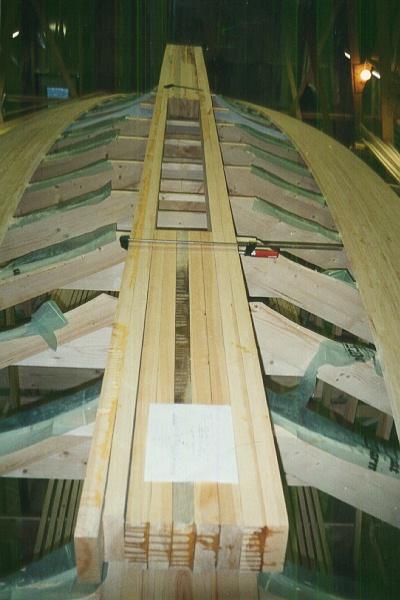

Nu är det varmare och jag har börjat sätta ihop dom olika delarna av kölplankan. Det är 6 olika delar i furu samt 2 dödträkilar i gran. Anledningen till att jag gjort kölplankan i 6 delar är att den är så stor och tung att jag inte skulle kunnat hantera den annars. Varje bit var för sig väger inte mer än att jag med visst besvär, ett gammalt storfall och lite knep och knåp kan få den på plats på skrovet. Först skall dock dödträkilarna tillverkas, se ovan. C:a två meter lång och en halv meter bred, ihoplimmad av ett oändligt antal 2 tums granplankor. Väl färdig limmades den på plats. se bilden ovan till höger.

Själva kölplankan med sina 6 delar limmades därefter ihop ovanpå. Ovan till vänster ser man dom första 4 bitarna. Notera det avlånga hålet i mitten där den uppfällbara kölen skall sitta. På varje sida skall en ytterligare lång bit som jag tillverkade i julas limmas fast, se ovan till höger.

Maj

Nu är det varmare och nu går det bra att limma. Hela kölplankan är ihoplimmad och formad enligt ritningarna.

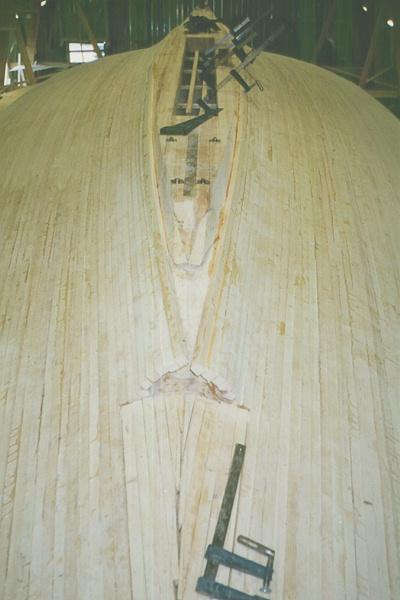

Dom sista ribborna har också lagts på plats. Förstäven har fått ett par lager extra furu så den ser lite bättre ut.

Kölens dödträ skruvas dessutom ihop med ett antal 12 mm's bultar i rostfritt. Efter mycket detektivarbete visade det sig att rostfri gängstång ( kvalitet A4 enligt det amerikanska systemet motsvarande det vi kallar syrafast ) är billigast på Biltema ! Tibnor som är en seriös leverantör skulle ha dubbelt så mycket betalt.

Yngsta sonen blev så här glad när vi sparade massor med pengar.

På tal om Tibnor, drivremmen till hyveln (De Walt) gick av. Tibnor säljer De Walt så jag bad om en ny rem men det visade sig att dom bara säljer maskinerna. Reservdelar har dom inte ! Men dom kunde beställa. Tack sa jag och det tog en vecka för dom att få fram en rem som inte passade ! Jag blev lite irriterad (eftersom jag behövde hyvla lite ribbor) och då sa dom att jag kunde ju ringa och beställa en rem själv ! Snacka om serviceanda. Jag ringde Linköping och beställde en rem som kom efter ytterligare en vecka (rätt rem) och kostade nästan 400:- !!!! Det går tydligen bra att sälja maskinerna men när det gäller service..... Jag kan inte låta bli att berätta om detta eftersom jag tycker det är dåligt av ett så stort företag.

Praktiskt taget allt träjobb är nu klart. Nästa steg är slipning och spackling innan plastningen tar vid. 4 lager glasfiber och epoxi, sen skall skrovet vändas. 16 juni skall det ske ! Har ni vägarna förbi den 16/6 så är det öppet hus !!

Juni

Med alla ribborna på plats var det så dags att fixa ytfinishen. Först hyvlade jag hela skrovet med en handhållen elhyvel. Sen vidtog slipning. Plana ytor tog jag med bandslipen. Konkava ytor med rondellslipen och konvexa ytor fixade jag med min hemmagjorda förlängning till bandslipen.

Det blir mycket slipdamm. Såsmåningom blev det dock ganska bra. Här är en bild på förstäven.

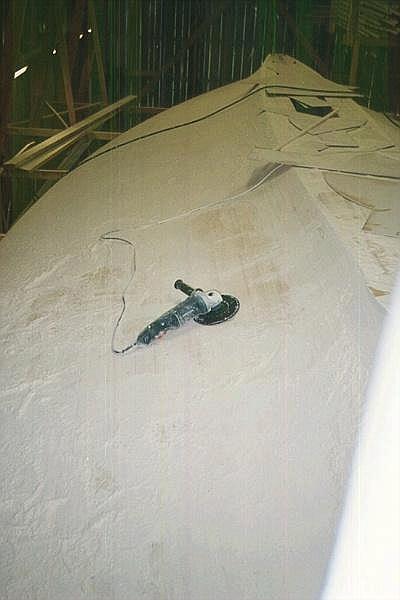

Det går åt mycket maskiner. Min gamla elhandhyvel skar ihop i våras så den har jag fått ersätta med en ny. Samma sak med min gamla 125 mm:s AEG-rondell (svart dyr industrimodell). Jag köpte en ny 125 mm:s rondell Black & Decker men den höll bara 6 veckor. Nu har jag en 230 mm:s rondell från Biltema för 595 kr. Än så länge håller den. Räkna med att det går åt både hela maskiner och diverse reservdelar som drivremmar och hyvelstål.

Nästa steg var att stryka hela skrovet en gång med ren epoxi. På så vis tätar man till porerna så att träet inte suger så mycket epoxi när man sen skall lägga på glasfibern. Det blir väldigt snyggt när man stryker med ren epoxi. Som klarlack ungefär.

Innan vi la på glasfiber spacklade vi skrovet en gång. Vi blandade spackel av ren epoxi och microballonger bestående av små små gråa glaskulor. Dom blanka partierna är ännu ej slipade. Slipningen av spacklet gjorde jag till lika delar med bandslipen och för hand med slipbräda.

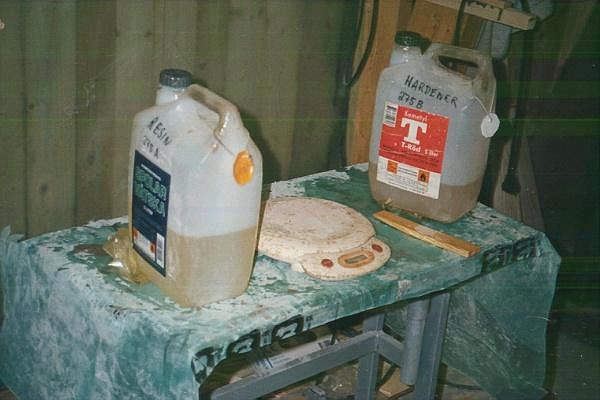

När skrovet var spacklat och slipat var det dags för själva plastningen. Jag gjorde iordning ett bord med en elektronisk våg och två dunkar för att blanda till epoxi. Det är bra att ha ett gäng stora plastburkar att blanda epoxin i. Jag fick ett 50-tal lösgodisburkar gratis från en ICA-affär som visade sig jättebra. För att skära till glasfibern byggde jag ett bord med en hållare för glasfiberrullen.

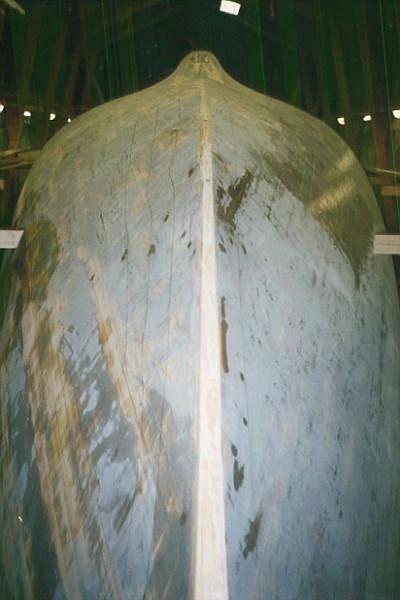

Sen var det dags för själva plastningen. 4 lager skulle det vara. Vi startade en lördagmorgon. Jag hade samlat ihop 5 kompisar så vi var 6 man. Tanken var att plasta ena sidan på en dag, alla 4 lagren vått i vått. 3 man jobbade med att stryka ut epoxin. En på golvet, en på ställningen och en som jobbade längst upp på själva skrovet. Ytterligare 3 man jobbade med att blanda epoxi, skära till glasfiber samt hjälpa till att lägga på glasfiber på skrovet. Det var en bra plan men tyvärr funkade den inte i praktiken. Att lägga alla 4 lagren vått i vått utan överlapp vid skarvarna visade sig oerhört tidskrävande på gränsen till omöjligt. Vi höll ett krigsråd och bestämde oss för att byta metod fullständigt.

Istället fär att lägga alla 4 lagren på en gång bestämde vi oss för att lägga ett lager i taget (om dan) och ordna skarvarna mellan våderna genom att först lägga ett överlapp på 3-6 cm och sedan skära genom båda våderna med ett rakblad på samma sätt som man gör ibland när man tapetserar. Resultatet blev perfekta skarvar mellan våderna till priset av att vi bara kunde lägga ett lager åt gången, låta det härda och sen slipa lite dan därpå innan vi la på nästa lager. Notera byggnadsställningen ovan och godisburken. En fördel med den nya metoden var att den gick att genomföra med endast 3 man. Ibland var vi 4 och då gick det helt perfekt.

Varje lager var förskjutet c:a 15 cm i förhållande till föregående lager så att inte skarvarna kom på samma plats. Längst ner mot relingen (skrovet är ännu upp och ner) lämnade vi plats för att senare kunna skarva i med glasfiber som skall hålla däcket på plats. På bilden ovan ser man de 4 olika lagren. Dom svarta linjerna är blyertsstreck som jag gjorde innan plastningen för att veta var jag skulle skära av de olika lagren. Längs förstäven och opp på skrovet ända till kölen lade vi 2 extra lager glasfiber, sammanlagt 6 lager där alltså.

Tips: Om du jobbar i en icke uppvärmd lokal som vi gör, plasta inte på förmiddagen. Vänta tills dagstemperaturen har nått sitt maximum och det börjar svalna igen. Jag hade läst om detta konstiga fenomen i en bok nånstans men inte fäst så mycket uppmärksamhet vid det. Det är alltså så att när temperaturen stiger på förmiddagen avger träet en del luft. Plastar man då kan man få luftbubblor under glasfibern som växer och bara blir större och större ju mer gas som strömmar ut. Vi råkade faktiskt ut för detta flera gånger. Väntar man tills temperaturen börjar sjunka inträffar däremot det motsatta. Träet vill suga åt sig luft och detta pressar glasfibern mot skrovet. När vi väl insett detta plastade vi aldrig före klockan 3 på eftermiddagen och sen upprepades heller aldrig problemet !

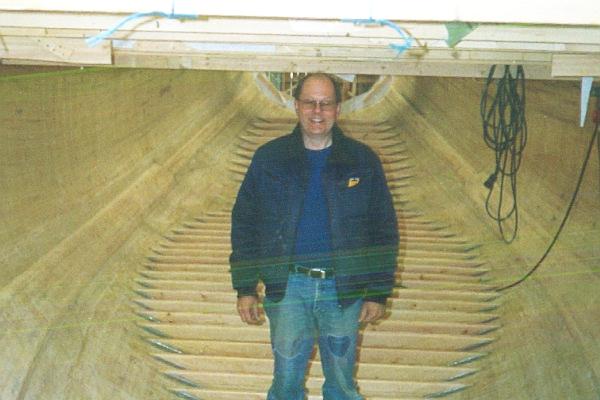

Så var det äntligen dags för det som ibland kallas "liten sjösättning". Vändning av skrovet alltså. Vi hade bjudit in alla vi känner till "öppet hus" den 16 juni och redan vid 10-tiden på morgonen kom dom första för att hjälpa till ! För att vara säkra på att det hela skulle funka hade vi tjuvstartat lite dan innan och det visade sig vara bra för vi var inte färdiga förrän halv elva på lördagskvällen.

Först byggde jag 2 kraftiga träramar runt skrovet för att skydda det mot att komma i kontakt med golvet och för att ha något att lyfta i. Sen lånade jag ihop två kättingblock som jag satte fast i taket. Det ena var på 1 ton och det andra på 2. Skrov med innehåll (mallarna) vägde uppskattningsvis 2-3 ton men man lyfter ju bara en del av den vikten eftersom resten vilar mot golvet.

Sen var det bara att börja lyfta. Gissa att det var spännande att se om det skule funka ! Vi lyfte och lyfte och efter en stund hade vi kommit riktigt långt. Nu vidtog nästa problem. Huset är så smalt att skrovet måste flyttas i sidled för att inte gå in i väggen. Till detta använde jag en 2-tons garagedomkraft som jag satte under den bakre ramen. Sen kunde vi vrida aktern i sidled genom att rulla den på garagedomkraftens hjul. Ett nytt tag under den främre ramen så kunde vi skjuta in även fören. Så höll vi på. Lyfta lite, rulla i sidled, lyfta lite till osv.

Till slut hade vi fått opp henne på högkant ! Nästa moment var att rulla över henne till den punkt då hon ville fortsätta av sig själv. För att klara detta flyttade vi lyftblocken i taket i sidled. Dessutom var vi tvugna att säkra ramarna i sidled eftersom hon nu ville glida i sidled av sig själv. Allt detta tog mycket tid men genom att jobba metodiskt i små små steg gick det riktigt bra trots att det var trångt om utrymme.

Halv elva på kvällen gick hon i golvet på rätt köl ! Ett 20-tal kompisar bevakade ögonblicket och firade med en stor applåd.

Som ni kanske märker har jag nu börjat kalla skrovet för hon. Det är märkligt vilken förvandling som sker när hon äntligen ligger på rätt köl. Plötsligt är det en båt ! (även om det fortfarande är många års arbete kvar). Här är en sista bild från vändningen. Så fort hon var på rätt köl strömmade folket in i henne för att titta och ur gömmorna halades champagne fram för att fira. Även våra båtkompisar tyckte tydligen att vi varit utan båt alltför länge.

Ett jättestort tack till alla som var med den 16:e. Det är en dag som ingen i familjen kommer att glömma någonsin.

Juli

Efter vändningen i juni var det dags för plastning invändigt. Vi började midskepps, rev ur ett antal mallar, slipade insidan av skrovet och la på 4 lager glasfiber. Sen arbetatde vi oss succesivt framåt och bakåt ut från mitten, tog bort fler mallar, slipade och la på glasfiber. Så här såg det ut när det bara var några få mallar kvar längs förut. Insidan av skrovet gick betydligt fortare än utsidan. Kravet på finish är ju inte lika stort, man kan tex. lägga glasfibervåderna med 5 cm överlapp istället för att skära dom kant i kant. Här är en bild på skrovets insida sett framifrån.

När hela insidan var klar kontrollmätte jag formen på skrovet. Det visade sig då att skrovets maximala bredd var 9 cm mindre än det skulle vara ! Utan mallar hade skrovet fjädrat ihop en bit. Jag satte då i tre stöttor från reling till reling och pressade isär skrovet 9 cm varvid även alla andra mått verkade stämma bra igen. Att pressa isär skrovet 9 cm kan låta brutalt men det gick faktiskt med bara handkraft. I detta stadium utan bottenstockar, stringers, däck och andra uppstyvande detaljer är skrovet ganska ostadigt.

Utsidan av skrovet är ju mer eller mindre gråfärgad pga. allt spackel men insidan är ju inte lika noga så där har jag bara spacklat där det var absolut nödvändigt. På de flesta ställen ser man granribborna tydligt genom plasten. Här är en närbild. Det är alltså 3 lager 290 grams väv plus ett lager 160 grams väv ytterst, sammanlag c:a 1 kg glas per kvadratmeter. Trots det tjocka lagret glas/epoxi är laminatet nästan helt genomskinligt. Jag tänker behålla insidan på detta sätt så att jag i framtiden med egna ögon kan se om jag får problem med vatteninträngning i träet, tex, vid en genomföring eller efter en skada av något slag.

Man kan också använda ribbor för att göra tex. en ankarbox. Man lägger ut ett gäng ribbor på ett plant bord, limmar dom kant i kant och sen kör man av det hela med bandslipen så det blir så plant som möjligt. Därefter lägger man på några lager glasfiber/epoxi på vardera sidan. Resultatet blir en skiva som är helt vattentät och otroligt stark. Till en ankarbox kan man använda ribbor av lägre kvalitet (tex. mer kvist) än till skrovet. Här är en bild på bakre skottet till den blivande ankarboxen. Ribborna är 32 X 32 mm och mängden glasfiber är c:a 1 kg per kvadratmeter.

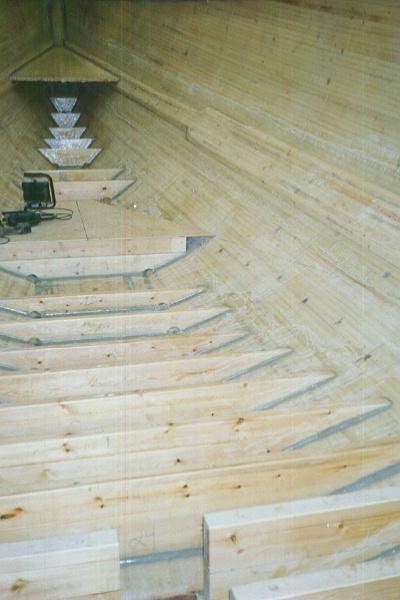

När hela insidan var färdigplastad var det dags för de två längsgående förstärkningarna, sk. bilge stringers. Dessa gjordes av ribbor som limmades direkt mot skrovets insida, 8 i bredd i skrovets mittdel och 4 i bredd i ändskeppen. Därefter slipning och 3 lager glasfiber/epoxi. Därefter är det dags för bottenstockarna. På den här bilden ser man de två längsgående förstärkningarna och tre (av totalt 51) bottenstockar. Bottenstockarna visade sig vara ett hästjobb så det får jag återkomma till nästa månad.

Juli månad avslutades med att sätta däcksmallarna på plats. Återigen fick jag användning för min stora plotter där jag kunde ta ut varje mall i skala 1:1, häfta fast pappret på virket och såga rakt genom pappret efter kurvan. Jag tänker inte bygga däcket förrän nästa sommar men genom att mallarna är på plats redan nu kan jag lägga byggplast ovanpå och sätta på värme inuti skrovet. Därmed förlänger jag säsongen och kan göra klart alla bottenstockar samt börja med en del inredning. Här kan man börja ana hur däcket kommer att se ut.

Augusti

Bottenstockar, bottenstockar och åter bottenstockar. Detta var mycket mer jobb än jag anade men nu är det i stort sett klart. Det är tätt mellan dom, bara 30 cm så det var drygt 50 stycken att tillverka i grov furu. Några är små men de flesta är ganska stadiga bitar. Huvuddelen är 63 mm tjocka men dom 10 delade bottenstockarna runt köllådan är 70 mm. I kölområdet är bottenstockarna dessutom c:a 40 cm höga så här får man limma ihop 2 st. brädor 3"X 8" kant i kant för att komma upp i rätt storlek. Resten av bottenstockarna är gjorda i ett stycke.

Steg 1 är att torka och hyvla till virke i rätt dimension.

Steg 2 är att mäta in rätt läge för varje bottenstock i skrovet och markera med penna.

Steg 3 är att göra en mall i masonit.

Steg 4 är att rita av mallen på en hyvlad bräda.

Steg 5 är att såga brädan till rätt form på bandsågen.

Steg 6 är att passa in bottenstocken på rätt plats och kolla att den ligger i våg och på rätt höjd. Slipning med grov rondell brukar behövas.

Steg 7 är att göra urtag för slagvattnet.

Steg 8 är att måla alla sidor på bottenstocken med ren epoxi en gång.

Steg 9 är att limma fast bottenstocken på rätt plats med limspackel.

Steg 10 är att lägga på ett par lager glasfiber över skarven.

Steg 11 är att borra hål för kölbultar.

Att hitta 3"X 8" furu i bra kvalitet är inte lätt. Som tur är har jag ett litet sågverk till granne som kan fixa det mesta. Limnning med limspackel var en ny erfarenhet. Först slipar man ytorna som ska limmas med grovt papper och tvättar med aceton. Därefter blandar man epoxi och microballonger och lite tixotroperingsmedel till ett relativt styvt spackel som man stryker i ett c:a 2 cm tjockt lager på undersidan av bottenstocken. Därefter pressar man ner bottenstocken mot skrovet så att överflödigt spackel "pyser ut" på sidorna. Bottenstocken måste sen fixeras så att den sitter still och slutligen stryker man ut det spackel som pyst ut med en cirkulär spackelspade så att en snygg hålkäl bildas. Det låter enkelt men tar en hel del tid. På engelska kallas det "filleting". Enligt farbror Tom (och flera böcker jag läst) skulle det räcka med limning men jag tyckte att ett par lager 15 cm. breda glasfiberremsor över hålkälen kändes bra så när spacklet härdat slipade jag hålkälen och området runt om, tvättade med aceton igen och laminerade fast remsorna med ytterligare epoxi. Detta kallas "taping" på det engelska språket. Att slipa hålkälen var svårt till att börja med men sen provade jag med ett så kallat lamellslipstift på borrmaskinen och detta visade sig spara mycket tid.

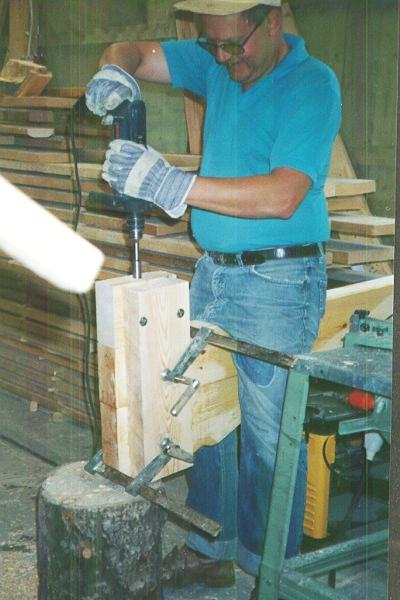

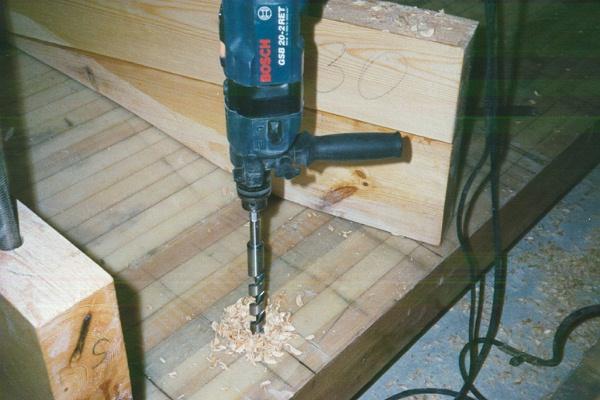

Hålen för kölbultarna är ett särskilt kapitel. Det handlar egentligen inte om "kölbultar" i traditionell mening utan dels om ett 25-tal 12 mm:s bultar som håller ihop de tre olika delarna av kölplankan med bottenstockarna och dels 20 st. 20 mm:s bultar som skall hålla själva köllådan på plats. En del av hålen är långa, upp till 70 cm och då gäller det att borra rakt. Jag gjorde en borrjigg och borrade först hål genom bottenstockarna, sen satte jag dom på plats tillfälligt, gjorde märken i kölplankan, tog bort bottenstockarna och borrade mig vidare nedåt genom kölplankan.

Nu när det hela är klart är jag väldigt nöjd med resultatet Skrovets botten är starkt som en stridsvagn. Nästa månad ska jag lägga in ett provisoriskt golv och börja malla up basinredningen i masonit. Det ser vi fram mot.....

Vi gjorde en liten utflykt till Göteborg för ett tag sen. Då passade vi på att titta på bygget av ostindiefararen Göteborg. Man har just börjat med bordläggningen. Här är en bild på en av Göteborgs bottenstockar !

September - Oktober

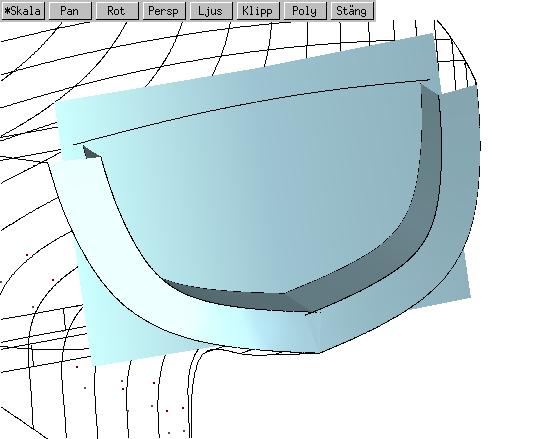

Provosoriskt golv av plywood och provisorisk basinredning av masonit är nu på plats. Dessutom är alla mallarna till däcket tillverkade och monterade på rätt plats. Man kan nu gå runt inuti båten och känna efter hur det blir. Det finns ännu inga bilder att visa så detta får vi återkomma till senare i år. Nästa steg är att tillverka akterspegeln. Jag tänker göra detta i garaget i vinter där det finns värme. Akterspegeln skall innehålla en infälld plattform som kan användas för bad, landning med jolle etc. Se CAD-modellen ovan. Materialet blir detsamma som i skrov och däck, dvs. 32 mm. granribbor täckt på båda sidor av glas och epoxi. På ena sidan i infällningen har vi tänkt oss ett par trappsteg så att man enkelt kan komma ner och på andra sidan en nerfällbar badstege. Dessutom kommer det att behövas räcken så att man har nåt att hålla sig i. Längst ner blir det en plan yta c:a 50 cm djup och 1 meter bred där man kan stå.

November - December

Att fotografera båten med den provisoriska inredningen var besvärligt. Jag tog många bilder men resultatet blev uruselt. Den här bilden visar i alla fall hur det ser ut från akterdäcket och framåt. Man ser plywoodgolvet i däckssalongen och nedgången till främre delen av båten. Där kommer det att bli en gästhytt till vänster, pentry till höger, badrum och längst fram en enklare hytt som skall kunna användas som bastu/förråd eller torkrum för blöta saker (tvätt). Däcket föröver är förhöjt för att ge bra ståhöjd i dessa utrymmen. På bilden ser man däcksmallarna och några ribbor utlagda för att få en känsla av hur det kommer att bli. Dom vita däcksmallarna är mallarna till det upphöjda däcket. Att dom är vita beror på att pappret med mallkurvan från datorn sitter kvar på virket.

I garaget jobbar jag med akterspegeln. Det är en komplicerad bit med infälld plattform så jag kommer säkert ha att göra ända fram i vår med detta jobb. I princip består den av en yttre akterspegel med ett stort hål i och en inre akterspegel lika stor som hålet men förskjuten föröver i båtens längsriktning. I avsnittet om September-Oktober ovan finns en bild på CAD-modellen som visar hur det kommer att se ut. Den yttre akterspegeln är i stort sett klar nu. Jag har också kapat skrovet baktill så att den passar där den skall sitta. Den är välvd med en radie på 3 meter.

Bilden ovan visar ena halvan under tillverkning. Materialet är granribbor täckt med gals/epoxi på båda sidor precis som skrovet i övrigt. Jag skall nu börja med den inre akterspegeln som skall få en välvning med en radie av 5 meter. Därefter skall dom placeras i rätt läge i förhållande till varandra och förenas med en yta som byggs upp av ett stort antal korta ribbor.