2000

2000

The first strips

by Johan Kjellander 2000, 2014

Januari - Februari

Januari gick mest åt till att bygga klart vår övervåning i huset där vi bor. I båthuset var det lugnt men jag har varit och tittat på en gammal bandsåg som verkade användbar. Gjorde upp med ägaren om avhämtning lite senare i vår när det blir varmare.

I slutet av Februari fick vi den slutliga riggritningen från Farbror Tom. Det är nu en 20 meter hög yawlrigg med 2 försegel, storsegel och mesan. C:a 130 kvadratmeter segelyta som skall driva c:a 13 ton båt. 10 kvadratmeter per ton alltså, dvs. relativt gott om segel.

Jag är nästan färdig med att sätta upp all plastfolie på insidan av väggarna i båthuset och har börjat organisera upp hur jag skall använda golvytan. Ribborna från i höstas har sorterats efter kvalitet och ströats upp i 2 olika högar längs långsidorna. C:a 500 löpmeter kvistfria ribbor och drygt 1000 löpmeter av sämre kvalitet. För ett par veckor sedan högg jag ytterligare c:a 45 grova stockar av särskilt utvald kvalitet och dom kommer att förvandlas till ribbor senare i år.

Mars

Farbror Tom är nu klar med den sista ritningen. Vi får den om ett par dar. Därmed är en viktig del i konstruktionsjobbet klart. Vi har ritningar på skrov, infällbar köl, roder och rigg. Alla viktiga konstruktionsdata som deplacement, styvhet osv. vet vi. Vad som återstår på konstruktionssidan är inredning och däck/överbyggnad och detta skall vi göra själva. Vi har redan börjat men vill nog tänka och putsa ett bra tag till innan vi spikar alla detaljer. Under tiden kan vi börja bygga själva skrovet.

Dom 45 granstockarna är nu kluvna till 1 1/2 tums brädor och uppströade utanför båthuset för torkning fram till slutet på sommaren då dom kommer att klyvas och hyvlas till ribbor. I stort sett allt virke till själva skrovet är därmed på plats.

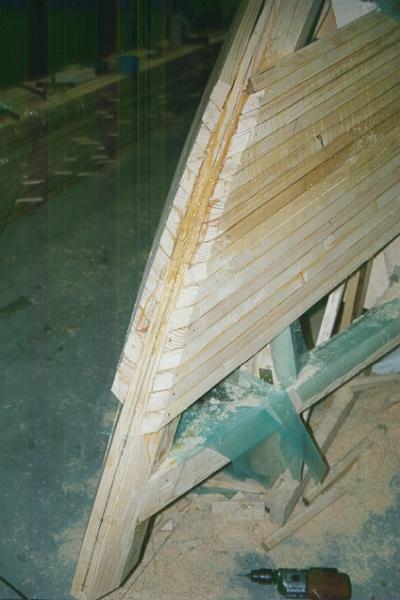

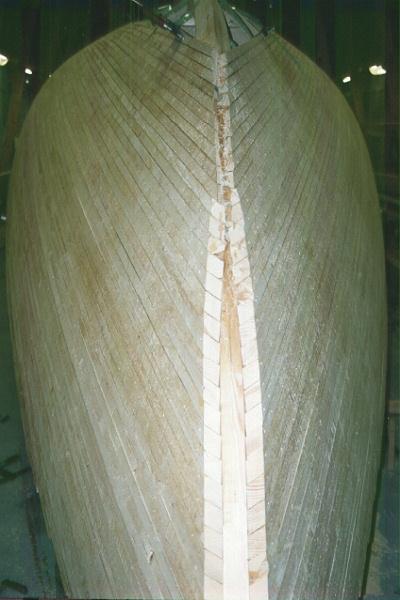

Att titta på vad andra har gjort är ett bra sätt att lära sig. Vi fick kontakt med ett par i Norrköping som bygger en Roberts 37 i ribkravell och glasfiber/epoxi. Dom är färdiga med skrovet och skall just börja med inredningsarbetet. Vi åkte på besök en söndag och blev mycket imponerade av kvaliteten på bygget. Till skillnad från oss har dom byggt i furu (vi bygger i gran) och använt sig av så kallade speed-strips dvs. ribbor med not och spont (vi bygger med kvadratisk fyrkantstav). I övrigt är det samma byggmetod. Som vanligt tog Tove några kort. Betrakta ovan och njut ! Glas och epoxi utanpå ribborna och sen spackel förstås och slutligen vit färg. Från insidan ser man ribborna genom glas/epoxi-lagret. På högra bilden ser man de enskilda ribborna. En ytterligare skillnad mellan vårt bygge och denna Roberts 37:a är att vi inte kommer att ha några spant på insidan av skrovet.

April

Nu har vi fått de sista ritningarna med detaljerna om kölkonstruktion mm. Samtidigt har vi börjat tillverka mallarna som skrovet skall byggas på. Jag har gjort en ritning till varje mall och använder de breda 1-tums brädor jag sågade och hyvlade i höstas. Brädorna skarvas med laskar och skruvas ihop med billiga skruv från biltema på ett bord som jag byggt särskilt för ändamålet, se bilden till höger. Drygt 40 av 56 är klara. Därefter skall spantkurvan sågas ut och sen skall mallhalvorna sättas ihop och resas i en lång rad efter varandra på golvet. För att såga ut spantkurvorna behöver jag plotta ut dem i full skala på papper eller plast och hur detta ska gå till är ännu inte bestämt. Allra helst skulle jag vilja ha en stor plotter hemma under några år så att jag närsomhelst kan ta ut mallar på träbitar som jag behöver.

Maj - Juni

Fick till slut tag på en begagnad plotter som klarar 2.7 X 0.8 meter stora papper. Detta räcker för att plotta nästan alla spant. De allra största får delas på två papper och tejpas ihop. När kurvan är plottad tar jag ut pappret i båthuset och skjuter fast det med häftpistol direkt på virket som skall bli spantet. Därefter sågar jag med sticksåg rakt genom pappret. Jag har provat två olika sorts papper. Ett 80-grams billigt ritpapper och ett 240 grams svindyrt plastbelagt fotopapper. Det dyra pappret är bättre men det billiga pappret går bra att använda om man gör på rätt sätt. Det allra viktigaste är att kontrollmäta varje ritning direkt när den kommer ut ur plottern så att den är absolut skalriktig. Därefter tar man den direkt ut i båthuset och skjuter fast den med häftpistolen innan eventuella skillnader i luftfuktighet fått pappret att krympa eller svälla. Ett 2.7 meter långt billigt ritpapper kan röra sig flera millimeter pga. skillnaden i luftfuktighet.

Om några veckor kommer alla 28 mallarna att vara färdiga. Har också börjat förbereda för skarvning av ribbor. Har köpt en relativt fintandad hårdmetallklinga till klyvsågen och gjort en fixtur som gör det enkelt att kapa en ribba i en vinkel motsvarande 1:8. Har köpt 30 kg NM Lim 250/140 från Epotex i Stockholm. Epotex erbjöd ett bra pris och en bra referens till ett annat båtbygge som limmats med samma lim. Kolla deras hemsida: www.epotex.se Jag har provat att skarva ihop ett par ribbor och det verkar funka bra. Limmet behöver minst 12 timmar på sig innan man kan ta bort tvingarna så det blir inte så många ribbor ihopskarvade per dag men man kan ju göra annat under tiden..

Juli

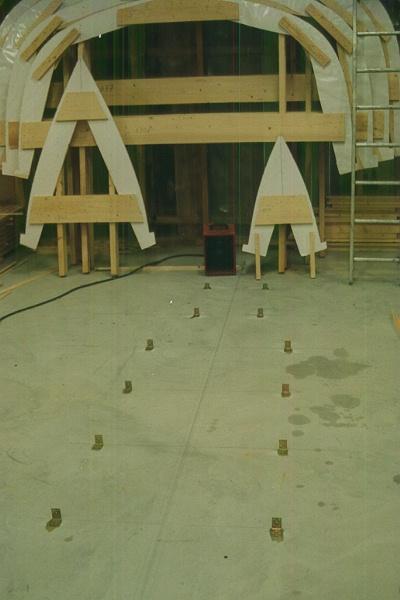

Mallarna är nu klara. Dom vita papprena på bilden är pappersmallarna i skala 1:1 som jag tagit ut på den stora plottern. Varje mall måste stå på exakt rätt plats i båthuset. Nåväl, riktigt exakt går ju inte, men försöka duger. Jag har strävat efter att hålla en noggrannhet på millimetern men ibland får det bli 2 kanske 3 millimeter fel. Det är helt enkelt för jobbigt att ändra. Mer än 3 millimeter fel är det inte någonstans och vanligen bara 1-2 millimeter. Varje mall skall placeras rätt i längsled, sidled och höjdled. Dessutom skall den stå rätt vriden i alla 3 riktningarna. 6 injusteringar per mall alltså och 28 mallar är det, så det tar lång tid att ställa upp dom om man vill vara noggrann. Så här gjorde jag:

Jag började med att märka ut mitten på båthusgolvet i långskeppsriktningen. Därefter skruvade jag ner en expanderbult i vardera änden. Mellan bultarna spände jag en tunn stålvajer c:a 18 meter lång. Sen gick jag till Clas Ohlson och köpte ett laservattenpass. Med laservattenpasset och dess prisma samt ett 20 meter långt stålmåttband kunde jag märka ut läget för varje mall i längsled. Därefter limmade jag med epoxi fast plåtvinklar från Biltema direkt mot golvet. En plåtvinkel för varje mallben exakt där det skulle stå. På bilden ovan ser man både vajern och några plåtvinklar.

Sen började jag ställa upp mallarna. Till att börja med var jag bara noga med att få dom på rätt plats i längsled. Därefter kollade jag att dom stod rätt i sidled genom att loda ner mot stålvajern. Därefter kollade jag med ett 180 cm långt vattenpass (Biltema 198:-)att dom stog rätt i horisontell och vertikal riktning och slutligen ställde jag upp laservattenpasset på Toves kamerastativ och kollade att alla stog rätt i höjdled. Det tog åtminstone en vecka att få alla mallar i "exakt" rätt läge.

Med mallarna på plats blev det dags att börja skarva ihop ribbor till långa längder. Jag gjorde en jigg till klyvsågen så att jag enkelt kunde såga en snedskarv på 1:8. Sen byggde jag ett 18 meter långt bord c:a 20 cm brett så att jag kunde lägga upp 4-5 ribbor i bredd och limma samtidigt. Att limma ihop ribbor tog merparten av Juli månad. På tal om sågar, här är en bild på bandsågen som jag köpte tidigare i våras.

Att titta på andra båtar är alltid lika roligt och nu har vi varit i Stockholm och tittat på ett 12 meters skutbygge i ribbkravell och epoxi. Bygget har tagit 5 år och skutan är nu sjösatt och arbetet med riggen pågår. Till skillnad från vår båt var hon byggd med spant invändigt och alltså ingen glasfiber på insidan. Ett rejält bygge som verkligen imponerar. Titta tex. på det snygga skylightet. På Epotex hemsida (se nedan) finns det en länk till fler bilder från skutbygget.

Augusti

Med mallarna på plats och i rätt läge (förhoppningsvis) var det ÄNTLIGEN dags att börja med själva båtbygget ! Det första man gör är att bygga kölplanka och balkvägare. Kölplankan är en lång träkonstruktion som löper invändigt från fören ner längs botten på skrovet och fortsätter ända till akterspegeln. Det finns många sätt att göra detta på, men i vårt fall hade Farbror Tom specificerat att den skulle byggas i 3 olika delar av tätvuxen furu. En aktre del (horn timber), en främre del (stem)och en del i mitten (keel) som förbinder de 2 andra delarna.

Vi började med den bakre delen som vi laminerade på plats av 3 tunnare bitar så att den fick rätt krökning. Eftersom vi är väldigt skrockfulla kunde vi inte låta bli att limma in ett guldmynt mellan 2 av bitarna. Sen tog vi ner den på golvet och limmade på ytterligare virke på sidorna för att göra den bredare. Längst bak är den 120 X 120 millimeter och längst fram är den 120 X 240 millimeter. När limningen var klar lyfte vi den på plats igen och skruvade fast den i mallarna i rätt läge.

Sen var det dags för den främre delen (jag tror den heter "förstäv" på svenska). Denna del kröker ju mycket ktaftigt så den limmades ihop av 10 stycken 12 millimeter tunna plankor.

Dessutom är den lång, närmare 9 meter så alla 10 bitarna består egentligen av flera bitar som skarvats ihop. Jag limmade en tunn planka i taget tills alla 10 plankorna var på plats. 80 skruvtvingar gick det åt !!!Tack gode gud för Biltema. När alla 10 lagren var på plats tog vi ner förstäven på golvet och limmade på ytterligare virke på sidorna så att den blev bredare akterut. 120 X 120 millimeter längst fram och 120 X 400 längst bak. Därefter satte vi den på plats igen.

Den sista delen av kölplankan är en 8 meter lång helt rak bit, 140 X 500 millimeter. Den får vänta till senare i höst, först skall balkvägarna på plats. Balkvägarna är två stycken kraftiga balkar som följer skrovets insida några centimeter under relingen. En på varje sida. Dimensionen är 93 X 93 millimeter och längden är drygt 17 meter. En hel del virke att skarva ihop alltså. Dom laminerades på plats av 8 mindre bitar vardera och så här såg det ut när det var klart. Längst fram i fören limmade vi ihop balkvägarna med förstäven.

September

Med kölplanka och balkvägare på plats var det så äntligen dags att lägga på ribborna. Att få ribborna på plats visade sig tvärt emot vad jag trodde vara ett relativt enkelt och dessutom snabbt moment. Det är förberedelserna som tar tid.

Var lägger man då första ribban ? Ska man börja vid kölen eller vid relingen ? Man kan till och med börja på båda ställena samtidigt och mötas på mitten. Efter mycket funderande valde jag istället att börja mitt på skrovsidan och arbeta mig successivt mot köl och reling samtidigt. På så vis kan man limma två ribbor samtidigt per skrovhalva och fästa dem med skruvtvingar tills limmet har härdat. I praktiken begränsade detta ribbläggningen till 4 ribbor på morgonen och 4 ribbor på kvällen, 8 per dag alltså. Vill man lägga fler ribbor per dag får man istället för skruvtvingar fixera ribborna genom att skruva eller spika dom i varandra. Genom att bara lägga på 8 ribbor per dag slapp jag en väldig massa skruvande och kunde istället arbeta med skruvtvingar vilket jag tyckter är enklare.

Eftersom mallarna ska bort såsmåningom kan man inte fästa ribborna i mallarna. För att vara säker på att kunna få bort mallarna klädde jag dom med polyetenplast. Epoxi fäster inte på polyeten. I fören däremot limmade jag ribborna mot förstäven som jag dessförinnan hyvlat till rätt form.

Med en takt på 8 ribbor per dag jobbade jag på så länge vädret var varmt nog. I mitten på september blev det så kallt att limmet inte härdade snabbt nog för att kunna fortsätta och då beslutade jag att stoppa ribbläggningen för i år. Merparten av ribborna är nu på plats och resten av hösten kan jag tillbringa med att göra klart kölen samt att hyvla och slipa skrovet. Så här ser hon ut framifrån. Visst är hon snygg ?

Oktober - November

Ribbläggningen gör nu ett uppehåll över vintern. Limmet behöver varmare väder för att härda. Under tiden jobbar jag vidare i mitt uppvärmda garage med den del av kölplankan som ännu inte är klar. Det är en riktig bamsebit som skall tillverkas. 8 meter lång, 1 meter bred på bredaste stället och 140 mm tjock. Mitt i kölplankan blir det ett stort avlångt hål genom vilket den rörliga delen av kölen skall passera när den fälls upp och ner. Som material använder jag tätvuxen kvistfri furu c:a 50 X 145 mm. På bredaste stället går det åt drygt 20 plankor för att komma upp i tillräcklig bredd. Först planhyvlar jag plankorna och sen slipar jag dom med bandslipen och ett riktigt grovt papper för att rugga upp ytorna innan limningen.

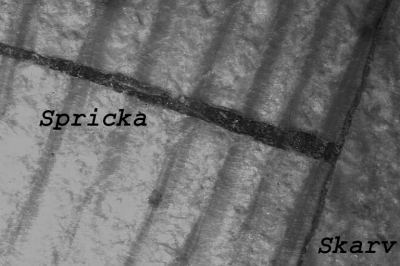

För att undersöka hur väl limmet tränger in i virket tog jag med en bit av kölplankan som jag kapat bort till laboratoriet på Universitetet och undersökte den i ett stereomikroskop med inbyggd digitalkamera. Med c:a 25 gångers förstoring ser man trästrukturen bra och även limfogen mellan 2 bitar samt en spricka i ena plankan. Både fogen och sprickan är väl utfyllda med lim, precis som det ska vara. Dom ljusa och mörka banden är årsringarna.

December

I sommar skall skrovet täckas med glas och epoxi både utvändigt och invändigt. Skrov och däck är c:a 150 kvadratmeter utvändigt. Med 1 kg glas per kvadratmeter blir det 150 + 150 dvs. sammanlagt 300 kg glas och ungefärligen lika många kilo epoxi. Jag har fått priser från Adam Robson på Armatech som representerar West System Epoxi och jag har fått priser från Epotex som representerar svenska tillverkaren Nils Malmgren. Oavsett leverantör blir det en stor summa pengar så det skulle vara mycket intressant att få tips på fler leverantörer.

Jag har under hösten jobbat lite med att jämna till utsidan på skrovet. En bra metod har det visat sig är att först gå över hela skrovet en gång med en elektrisk handhållen hyvel. Jag har en Bosch 70 mm bred. Med den hyvlar jag bort alla limrester och jämnar till ribborna så gott jag kan med ögonmåttet. Det är relativt lätt att på detta sätt få skrovet jämt och fint i längsriktningen. I tvärsriktningen där skrovet kröker mycket mer krävs en annan metod. En båtbyggare vid namn Glen Ashmore har ett bra tips på sin hemsida. Han har förlängt en bandslip och ersatt den hårda plattan under bandet med en lång tunn plywoodremsa som kan forma sig efter skrovet. Jag tyckte iden verkade så bra att jag bestämde mig för att prova nåt liknande. Jag köpte en Hitachi SB10T och förlängde den så att den tar 2-metersband. Till skillnad från Glen Ashmore satte jag inte dit nåt stöd under bandet utan låter bandet gå helt fritt i luften. Trots att maskinen är gjord för 100 millimetersband valde jag att nöja mig med ett band som är 75 millimeter brett. Tanken var att minska belastningen på motorn som kompensation för den längre slipytan, c:a 80 cm istället för 20 i orginal. Jag har ännu bara provslipat lite men det verkar mycket lovande. Hur det går får jag se framåt sommaren när det är dags att slipa hela skrovet.

Jobbet med kölplankan går vidare. För att över huvud taget orka flytta den gör jag den i 6 delar som jag tänker limma ihop på plats senare i vår när det blir varmare. Under julhelgen blev dom 2 sista bitarna klara. Först limmar man ihop ett gäng 50X145 till en grov balk. Sen ringer man Nisse och får hjälp att planhyvla balken.

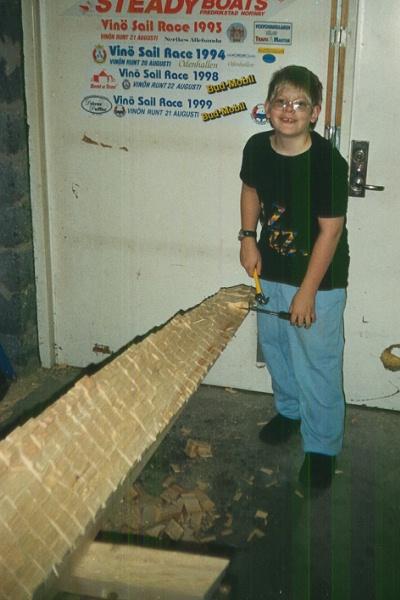

Slutligen formar man den till skrovets form och har man tur får man då hjälp med hammare och stämjärn av sonen Martin. I dagsläget ser biten ut så här.